Kompressoren: Dimensionierung und Luftbedarf

Ein Kompressor, der zu klein dimensioniert ist, läuft am Limit, wird heiß, verschleißt schneller – und sorgt im Zweifel für Ärger in Werkstatt oder Produktion. Ein zu großer Kompressor frisst dagegen unnötig Energie und ist in der Anschaffung teurer als nötig.

Die richtige Dimensionierung mit Blick auf den tatsächlichen Luftbedarf ist daher einer der wichtigsten Schritte bei der Planung oder Modernisierung Ihrer Druckluftanlage. Erste Orientierung bieten Ihnen unsere Kompressoren im Überblick.

Auf dieser Seite zeigen wir Ihnen praxisnah, wie Sie Ihren Luftbedarf einschätzen, welche Kennzahlen wirklich wichtig sind und worauf Sie bei der Auswahl Ihres Kompressors achten sollten. So vermeiden Sie teure Fehlkäufe und stellen sicher, dass Ihre Anlage zuverlässig und wirtschaftlich läuft.

Warum die richtige Dimensionierung so wichtig ist

Ihre Vorteile

- Stabile Versorgung: Genügend Druckluft für alle Verbraucher – ohne ständige Druckeinbrüche.

- Weniger Verschleiß: Der Kompressor läuft im optimalen Bereich statt dauerhaft im Grenzbereich.

- Energieeffizienz: Keine überdimensionierte Maschine, die Strom frisst, aber selten ihre Leistung benötigt.

- Planungssicherheit: Reserven für zukünftige Erweiterungen Ihrer Anlage.

Druckluftaufbereitung mitdenken

Für eine wirtschaftliche und saubere Druckluftversorgung gehört zur Dimensionierung immer auch die passende Aufbereitung. Besonders wichtig sind:

- Trocknung mit Kältetrocknern

- Partikel- und Ölabscheidung durch Druckluft-Filter & Filterstufen

Gerade bei Werkstätten, Industrieanlagen und Handwerksbetrieben ist die richtige Kombination aus Kompressor, Trockner und Filtern ein wichtiger Hebel, um Betriebskosten und Ausfallrisiken zu senken.

Wichtige Kennzahlen rund um den Luftbedarf

-

Volumenstrom (FAD):

Gibt an, wie viel Druckluft der Kompressor tatsächlich liefert (in l/min oder m³/h). -

Betriebsdruck in bar:

Der Druck, den Ihre Verbraucher benötigen (z. B. 6, 8 oder 10 bar). -

Einschaltdauer / Nutzungsdauer:

Wie lange läuft ein Verbraucher wirklich – dauerhaft, regelmäßig oder nur gelegentlich?

-

Gleichzeitigkeitsfaktor:

Berücksichtigt, wie viele Verbraucher typischerweise parallel aktiv sind. -

Sicherheitsreserve:

Ein Puffer (meist 10–30 %), um Lastspitzen und zukünftige Erweiterungen abzufangen. -

Druck & Luftqualität im Blick:

Zur Kontrolle werden häufig Wartungseinheiten mit Filter, Regler und Öler eingesetzt.

Diese Kennzahlen helfen Ihnen, aus der Summe aller Verbraucher einen realistischen Luftbedarf abzuleiten und die passende Kompressorgröße zu wählen.

Schritt 1: Verbraucher erfassen

Im ersten Schritt listen Sie alle Druckluft-Verbraucher auf – vom Handwerkzeug bis zur Maschine. Typische Beispiele aus der Praxis:

Typische Druckluft-Werkzeuge

Weitere Verbraucher

- Pneumatikzylinder und Ventile

- Maschinen mit integriertem Luftbedarf

- Spezialanwendungen wie Blas- oder Strahlarbeiten

Wichtige Daten je Verbraucher:

- Luftbedarf laut Hersteller (z. B. in l/min bei 6 bar)

- Nutzungsart: Dauerbetrieb, regelmäßig, gelegentlich

- Anzahl der eingesetzten Geräte

- Voraussichtliche Gleichzeitigkeit (wie viele laufen parallel?)

Liegen keine Herstellerdaten vor, kann der Bedarf über Erfahrungswerte oder eine Anlagenanalyse ermittelt werden.

Schritt 2: Luftbedarf berechnen

Von der Liste zur Zahl

-

Luftbedarf je Verbraucher berechnen:

Luftbedarf (l/min) × Anzahl der Geräte, ggf. mit einem Faktor für die tatsächliche Nutzung (z. B. 0,5 bei nur gelegentlichem Einsatz). -

Gleichzeitigkeitsfaktor berücksichtigen:

Beispiel: 5 Werkzeuge, aber maximal 3 gleichzeitig im Einsatz → Gleichzeitigkeitsfaktor ca. 0,6. -

Summe bilden:

Alle angepassten Luftbedarfe zusammenrechnen → Gesamt-Luftbedarf in l/min oder m³/h. -

Sicherheitsreserve hinzufügen:

Die Summe mit einem Sicherheitszuschlag versehen, z. B. +20 %.

Gesamtbedarf × 1,2 = benötigter Volumenstrom des Kompressors.

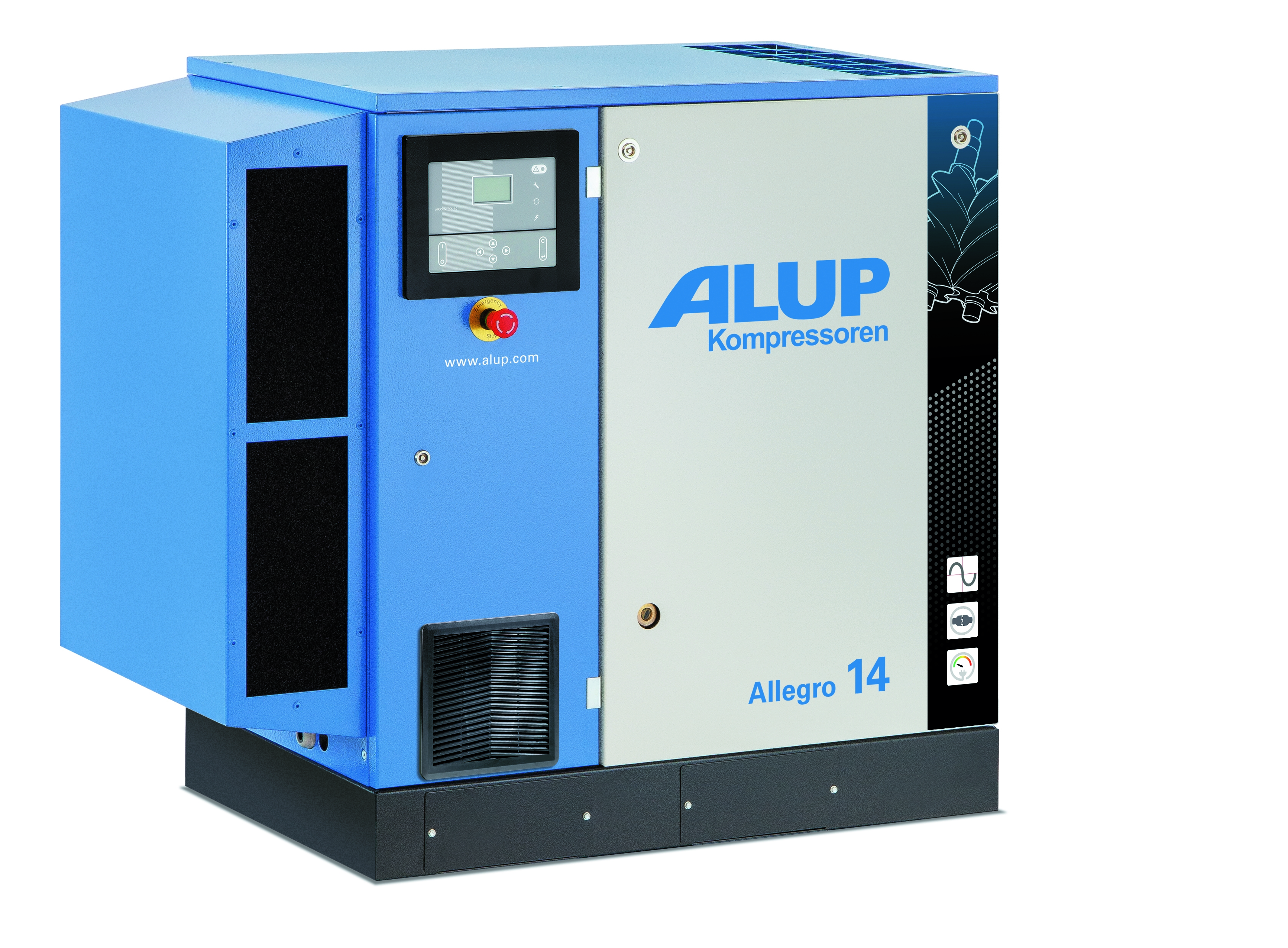

Passende Kompressortypen

Aus dem berechneten Luftbedarf ergibt sich der Leistungsbereich, in dem Sie Ihren Kompressor auswählen sollten. Je nach Anwendung kommen unterschiedliche Bauarten infrage:

- Kolbenkompressoren – robust & vielseitig

- Schraubenkompressoren – für Dauerlauf & Industrie

- Hochdruckkompressoren – für Spezialanwendungen

So finden Sie schnell die Bauart, die zu Ihrem Lastprofil und Ihrer Betriebsart passt.

Schritt 3: Druckniveau und Leitungsverluste einplanen

Der richtige Betriebsdruck

- Ermitteln Sie den Mindestdruck für Ihre wichtigsten Verbraucher (z. B. 6,3 bar für Werkzeuge, 8 bar für bestimmte Maschinen).

- Planen Sie den Kompressor so, dass er etwas über dem benötigten Enddruck arbeitet, um Verluste auszugleichen – aber nicht unnötig hoch, denn jeder zusätzliche bar kostet Energie.

Leitungsverluste im System

Je nach Aufbau der Anlage können 0,3–1 bar oder mehr „verloren gehen“ – unter anderem durch:

- zu kleine oder lange Rohrleitungen

- verschmutzte Filter & Filterstufen

- ungünstig dimensionierte Kältetrockner und Wartungseinheiten

Durch passende Komponenten und regelmäßige Wartung lassen sich Druckverluste und Energiekosten deutlich senken.

Typische Fehler bei der Dimensionierung

- Nur auf den Kessel geschaut: Ein großer Behälter ersetzt keinen zu kleinen Kompressor. Entscheidend ist die Liefermenge.

- Maximalwert statt Alltagsszenario: Dimensionierung nur nach seltenen Spitzenlasten führt schnell zur Überdimensionierung.

- Keine Reserve eingeplant: Heute passt alles – bis die nächste Maschine kommt und plötzlich Luft fehlt.

- Druck statt Volumenstrom „hochgezogen“: Mehr Druck soll Luftknappheit kompensieren, erhöht aber nur Energieverbrauch und Belastung.

- Rohrleitungen und Aufbereitung ignoriert: Zu geringe Rohrquerschnitte, lange Leitungen oder verschmutzte Filter und fehlende Wartungseinheiten „fressen“ Druck und Volumen.

Mit einer sauberen Bedarfsanalyse und dem Blick auf das gesamte System lassen sich diese Fehler in der Regel vermeiden.

Praxisbeispiel: Kleine Werkstatt

Typische Situation

Eine Autoservice-Werkstatt nutzt zum Beispiel:

- 2 Schlagschrauber à 400 l/min

- 1 Reifenfüllmessgerät, ca. 150 l/min

- 1 Ausblaspistole, ca. 200 l/min

- 1 Strahlanwendung, ca. 600–800 l/min (nicht ständig in Nutzung)

Typische Nutzung:

- In Stoßzeiten 2 Schlagschrauber parallel

- Ausblaspistole und Reifenfüllgerät zwischendurch

- Strahlanwendung eher gelegentlich

Grobe Luftbedarfsrechnung

- Schlagschrauber: 2 × 400 = 800 l/min

- Reifenfüller: 150 l/min

- Ausblaspistole: 200 l/min

- Summe „typisch parallel“: ca. 1.150 l/min

- Sicherheitsreserve +20 % → rund 1.400 l/min benötigter Volumenstrom

Hier wäre ein Kompressor mit ca. 1.400–1.600 l/min Liefermenge bei 8 bar eine sinnvolle Größenordnung. Für Werkstätten eignen sich häufig robuste Kolbenkompressoren, die Lastspitzen zuverlässig abfangen.

Passende Kompressoren für Werkstätten

Für Werkstätten und kleinere Betriebe mit einem Luftbedarf von etwa 800 bis 1.600 l/min empfehlen sich bewährte Kolbenkompressoren mit ausreichend Behältervolumen. Unten können Sie einen Produktslider mit passenden Kompressoren einblenden, die sich im Werkstattalltag bewährt haben.

Ein Kompressor oder mehrere?

Vor- und Nachteile im Vergleich

-

Ein großer Kompressor:

weniger Platzbedarf, oft geringerer Installationsaufwand – allerdings stärker abhängig von einer einzigen Maschine. -

Zwei kleinere Kompressoren:

mehr Flexibilität und Ausfallsicherheit, dafür etwas höherer Planungsaufwand. -

Lastanpassung:

Mit zwei Kompressoren kann ein Gerät Grundlast und das zweite Spitzenlast abdecken – das senkt häufig die Energiekosten.

Typische Gründe für mehrere Kompressoren

- lange Betriebszeiten oder Schichtbetrieb

- unterschiedliche Druckbereiche in einer Anlage

- hohe Anforderungen an die Verfügbarkeit der Druckluft

Wenn Sie sich unsicher sind, ob eine Einzelanlage oder ein Verbund aus zwei Kompressoren besser zu Ihrem Lastprofil passt, unterstützt Sie unser Kompressor-Service mit einer individuellen Analyse und konkreten Handlungsempfehlungen.

Unser Service: Unterstützung bei Dimensionierung und Luftbedarf

Was wir für Sie übernehmen

- Erfassung und Bewertung Ihres aktuellen Luftbedarfs

- Analyse der vorhandenen Kompressoren und Druckluftaufbereitung

- Prüfung von Rohrleitungsnetz, Druckniveaus und Leitungsverlusten

- Empfehlungen zu passenden Kompressortypen und -größen

- Hinweise zu Energieeffizienz, Leckage-Ortung und Modernisierung

So läuft eine Beratung typischerweise ab

- Sie schicken uns Eckdaten zu Betrieb, Verbrauchern und vorhandener Anlage.

- Wir werten die Informationen aus und prüfen Dimensionierung, Luftbedarf und Reserven.

- Sie erhalten konkrete Vorschläge für Kompressoren und mögliche Optimierungen.

Auf Wunsch begleiten wir auch die Umrüstung oder Erweiterung Ihrer Druckluftanlage – von der Planung bis zur Inbetriebnahme.

Jetzt Dimensionierung prüfen und beraten lassen

Sie sind unsicher, ob Ihr aktueller Kompressor richtig dimensioniert ist oder planen eine neue Anlage? Mit wenigen Angaben zu Luftbedarf, Druckniveau und vorhandenen Verbrauchern können wir eine erste Einschätzung geben und gemeinsam die nächsten Schritte planen.

Nutzen Sie dafür einfach unseren Kompressor-Service oder senden Sie uns direkt eine Anfrage über das Kontaktformular.

Schnellkontakt

Kompressor-Service:

Sie erreichen uns über den

Kompressor-Service-Bereich

oder das allgemeine

Kontaktformular.

Je genauer Sie uns Ihre Situation schildern (Branche, Anzahl Arbeitsplätze, vorhandene Geräte), desto gezielter können wir Ihnen passende Kompressoren und Optimierungsmöglichkeiten empfehlen.